23.05.2024

Digitaler Zwilling auf Basis von SPHINX OPEN optimiert die Produktion

Mit digitalen Zwillingen und SPHINX OPEN Ressourcen effizienter nutzen und die ökologische Nachhaltigkeit der Produktion optimieren – genau das wurde im Forschungsprojekt DiNaPro erzielt.

Pascal Laube

Senior Advisor Engineering

blogAbstractMinutes

blogAbstractTimeReading

Fertigungs- und Automobilindustrie

Technologie Trends

Nachhaltigkeit

contact

share

Optimierung der Nachhaltigkeit in der Produktion mit digitalen Zwillingen auf Basis von SPHINX OPEN

Erfahren Sie in diesem Blogbeitrag, wie GFT mit SPHINX OPEN innerhalb des Forschungsprojekts DiNaPro mittels digitaler Zwillingstechnologie zur Steigerung der ökologischen Nachhaltigkeit in der Produktion beiträgt.

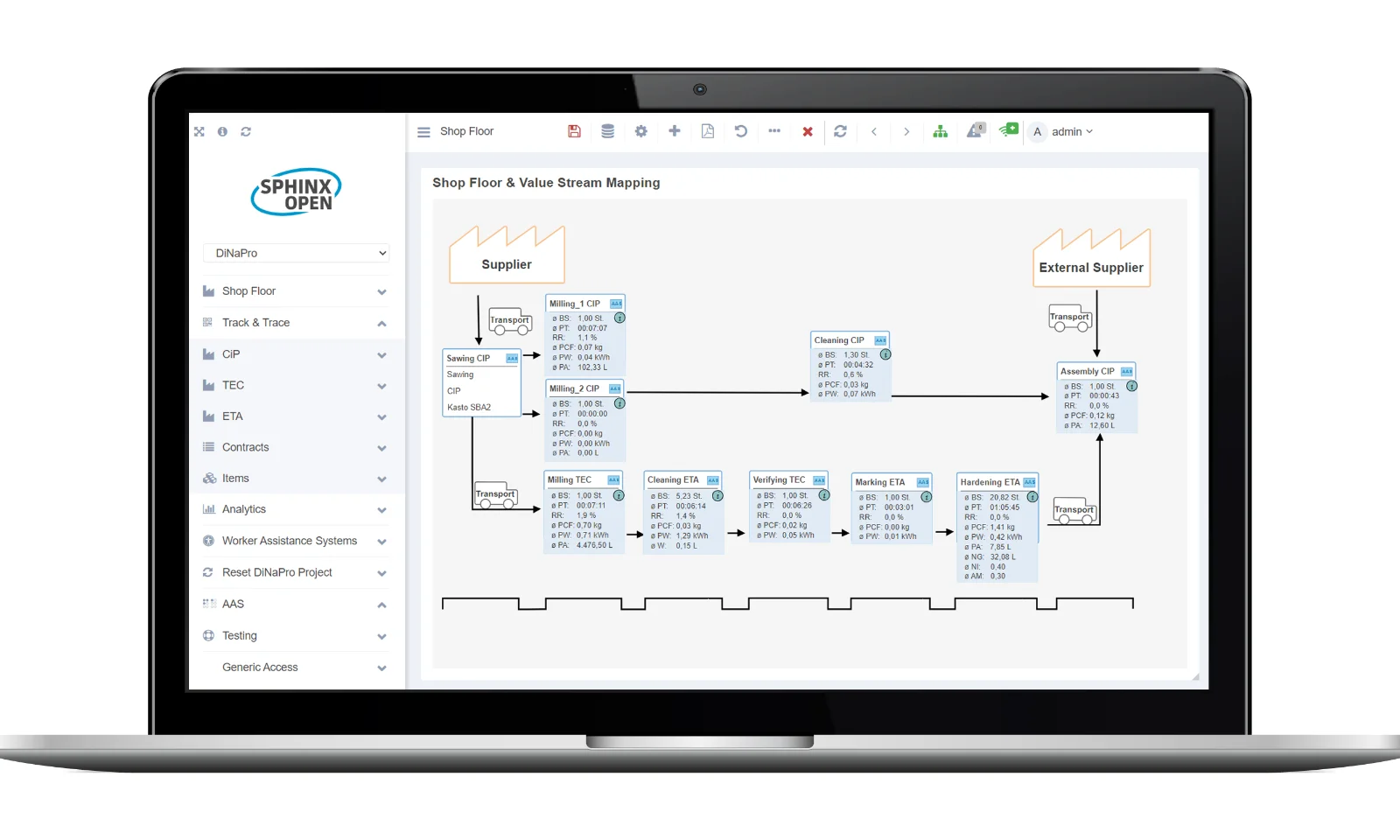

Die DiNaPro Oberfläche auf SPHINX OPEN stellt den digitalen Zwilling der Fabrikumgebung dar.

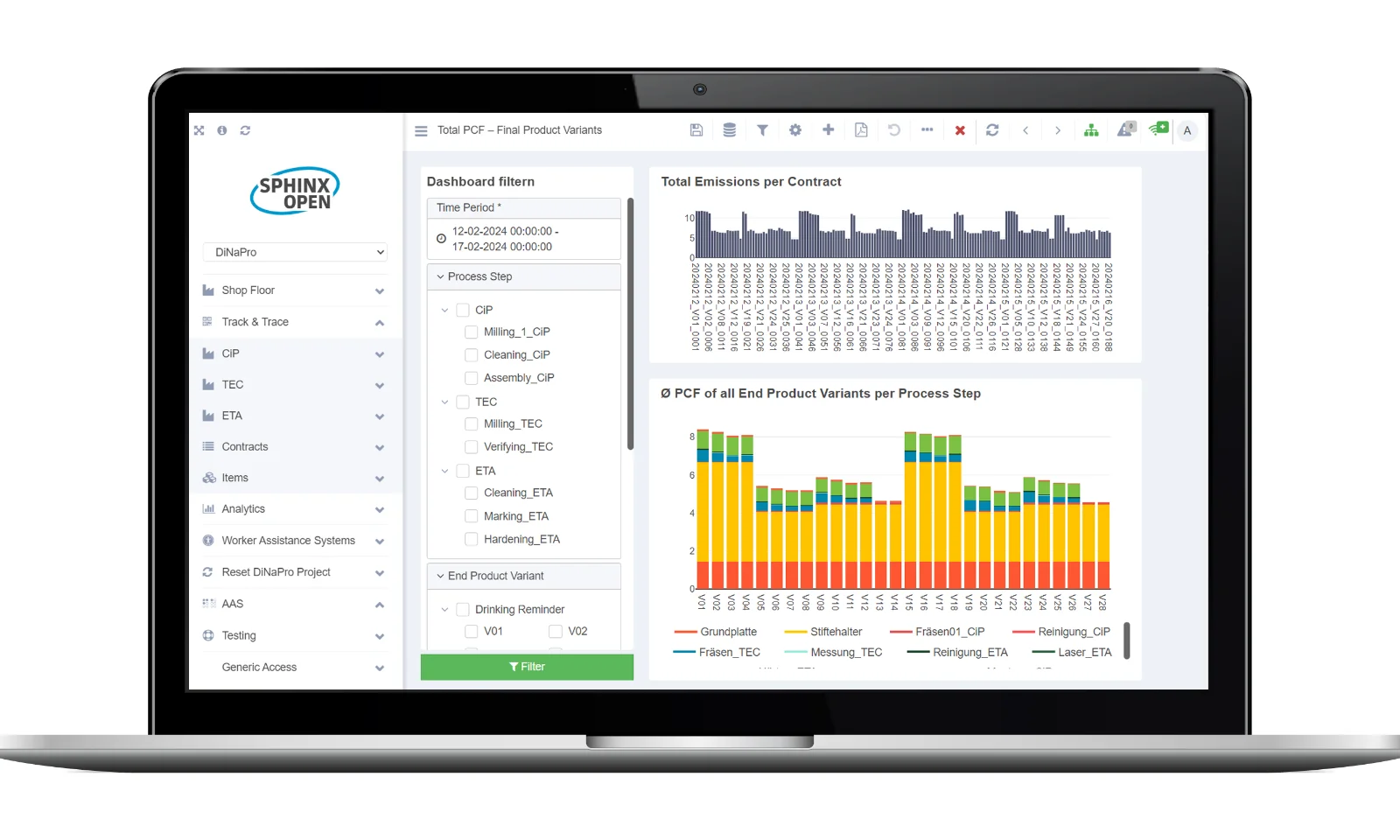

Datenvisualisierung auf der DiNaPro Anwendung in SPHINX OPEN.

Smart Watches als Assistenzsysteme machen auf abgeschlossene Produktionsprozesse oder Anomalien aufmerksam.

Durch Scannen des Tags kann das Bauteil in der SPHINX OPEN Anwendung registriert, an- oder abgemeldet werden.